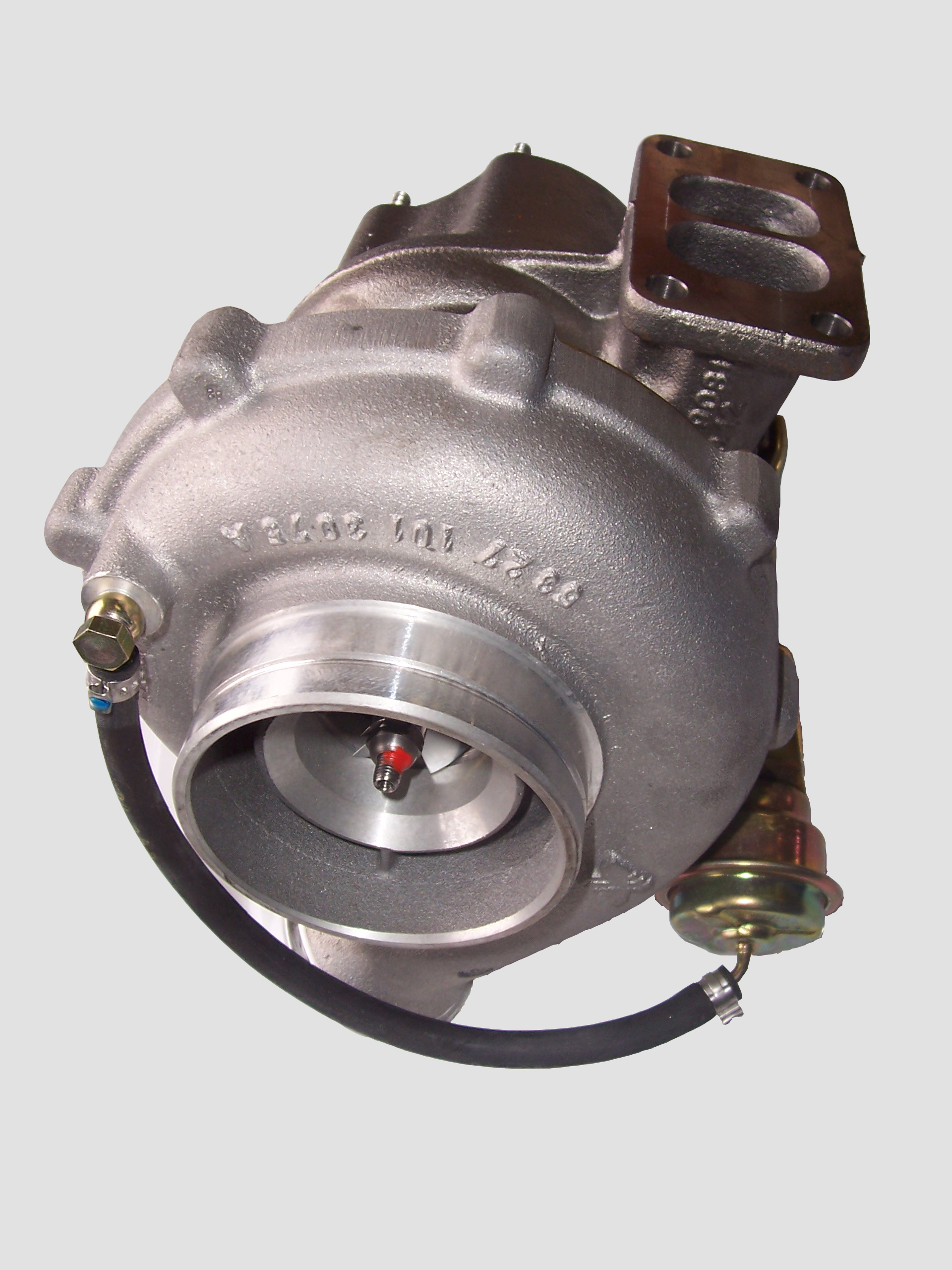

Un

turbocompresor es un

sistema de sobrealimentación que usa una turbina centrífuga para accionar

mediante un eje coaxial con

ella, un compresor centrífugo

para comprimir gases. Este tipo

de sistemas se suele utilizar en motores

de combustión interna alternativos, especialmente en

los motores diésel.

En algunos

países, la carga impositiva sobre los automóviles depende de la cilindrada del

motor. Como un motor con turbocompresor tiene una mayor potencia máxima para

una cilindrada dada, estos modelos pagan menos impuestos que los que no tienen

turbocompresor.

·

En 1936 Cliff Garrett funda The Garret

Corporation en California, Estados Unidos.

·

En 1940 la tecnología del turbo es aplicada a

instalaciones marinas, industriales y locomotoras.

·

En 1953 Caterpillar testea el primer

turboalimentador desarrollado por la compañía Garret.

·

En 1962 el primer automóvil americano en usar un

turbocargado fue el Oldsmobile Jetfire Turbo Rocket

·

En 1966 se utilizan por primera vez motores

turbocargados en las 500 millas de

Indianápolis.

En los

motores sobrealimentados mediante este sistema, el turbocompresor consiste en

una turbina accionada

por los gases de escape del motor

de explosión, en cuyo eje se fija un compresor centrífugo

que toma el aire a presión atmosférica después de

pasar por el filtro de aire y luego lo comprime para introducirlo en los cilindros a mayor presión.

Los gases de

escape inciden radialmente en la turbina, saliendo axialmente, después de ceder

gran parte de su energía interna (mecánica + térmica) a la misma.

El aire

entra al compresor axialmente, saliendo radialmente, con el efecto secundario

negativo de un aumento de la temperatura más o menos considerable. Este efecto

se contrarresta en gran medida con el intercooler.

Este aumento

de la presión consigue introducir en el cilindro una mayor cantidad de oxígeno (masa) que la masa normal que

el cilindro aspiraría a presión atmosférica, obteniéndose más par motor en cada carrera útil (carrera

de expansión) y por lo tanto más potencia que un motor

atmosférico de cilindrada equivalente, y con un incremento de consumo

proporcional al aumento de masa de aire en el motor de gasolina. En los diésel

la masa de aire no es proporcional al caudal de combustible, siempre entra aire

en exceso al carecer de mariposa, por ello es en este tipo de motores en donde

se ha encontrado su máxima aplicación (motor turbodiésel).

Los

turbocompresores más pequeños y de presión de soplado más baja ejercen una

presión máxima de 0,25 bar (3,625 psi),

mientras que los más grandes alcanzan los 1,5 bar (21,75 psi). En motores de

competición se llega a presiones de 3 y 8 bares dependiendo de si el motor es gasolina o diésel.

Como la

energía utilizada para comprimir el aire de admisión proviene de los gases de

escape, que se desecharía en un motor atmosférico, no resta potencia al motor

cuando el turbocompresor está trabajando, tampoco provoca pérdidas fuera del

rango de trabajo del turbo, a diferencia de otros, como los sistemas con

compresor mecánico (sistemas en los que el compresor es accionado por una polea conectada al cigüeñal).

Funcionamiento

en distintos tipos de motores

Diésel

En los

motores diésel el turbocompresor está más difundido debido a que un motor

diésel trabaja con exceso de aire al no haber mariposa, por una parte; esto

significa que a igual cilindrada unitaria e igual régimen motor (rpm) entra

mucho más aire en un cilindro diésel.

Por otra

parte, y esto es lo más importante, las presiones alcanzadas al final de la

carrera de compresión y sobre todo durante la carrera de trabajo son mucho

mayores (40 a 55 bares) que en el motor de ciclo Otto (motor de gasolina) (15-25

bares). Esta alta presión, necesaria para alcanzar la alta temperatura

requerida para la auto-inflamación o auto-ignición del gasóleo, es el origen de que la fuerza de los gases de

escape, a igual régimen, cilindrada unitaria y carga requerida al motor sea

mucho mayor en el diésel que en la gasolina.

El aire, al

ser comprimido, se calienta y pierde densidad; es decir,

en un mismo volumen tenemos menos masa de aire, por lo que es capaz de quemar

menos combustible y, en consecuencia, se genera menos potencia. Además, al

aumentar la temperatura de admisión aumenta el peligro de detonación, picado, o autoencendido y se reduce la vida útil de

muchos componentes por exceso de temperatura, y sobreesfuerzos del grupo

térmico.

Para

disminuir esta problemática se interpone entre el turbocompresor y la admisión

un "intercambiador de calor" o "intercooler". Este sistema

reduce la temperatura del aire, con lo que se aumenta la densidad de éste, que

se introduce en la cámara de combustión.

En el lado

negativo, los intercambiadores de calor provocan una caída de presión, por lo

que se disminuye la densidad del aire, aunque en muchos casos es necesario

instalar uno para evitar la detonación o autoignición.

·

Existen tres tipos de intercoolers:

1. Aire/aire:

en estos el aire comprimido intercambia su calor con aire externo.

2. Aire/agua:

el aire comprimido intercambia su calor con un líquido que puede ser refrigerado por

un radiador o, en algunas aplicaciones, con hielo en un depósito ubicado en el interior del coche.

3. Criogénicos:

se enfría la mezcla mediante la evaporación de un gas sobre un intercambiador aire/aire.

Los motores

provistos de turbocargador padecen de una demora mayor en la disposición de la

potencia que los motores atmosféricos (NA Normal Aspiration o Aspiración

Normal) o con compresor mecánico, debido a que el rendimiento del

turbocompresor depende de la presión ejercida por éste. En esta demora influyen

la inercia del grupo (su diámetro y peso) y el volumen del colector entre la

turbina y la salida de los gases de escape del cilindro.

Un

turbocargador no funciona de igual manera en distintos regímenes de motor. A

bajas revoluciones, el turbocargador no ejerce presión porque la escasa

cantidad de gases no empuja con suficiente fuerza. Un turbocompresor más

pequeño evita la demora en la respuesta, pero ejerce menos fuerza a altas

revoluciones. Distintos fabricantes de motores han diseñado soluciones a este

problema.

·

Un "biturbo": es un sistema con

dos turbocargadores de distinto tamaño. A bajas revoluciones funciona solamente

el pequeño, debido a su respuesta más rápida, y el grande funciona únicamente a

altas revoluciones, ya que ejerce mayor presión.

·

Un "biturbo en paralelo" o

"twin turbo": es un sistema con dos turbocargadores pequeños de

idéntico tamaño. Al ser más pequeños como si fuera un turbocargador único,

tienen una menor inercia rotacional, por lo que empiezan a generar presión a

revoluciones más bajas y se disminuye la demora de respuesta.

·

Un "turbocargador asimétrico"

consiste en poner un solo turbocargador pequeño en una bancada (la delantera en

el motor V6 colocado transversalmente) dejando la otra libre. La idea no es

conseguir una gran potencia, sino que la respuesta sea rápida. Este sistema fue

inventado por el fabricante sueco Saab y utilizado

en el Saab 9-5 V6.

·

Un "biturbo secuencial": se

compone de dos turbocargadores idénticos. Cuando hay poco volumen de gases de

escape se envía todo este volumen a un turbocompresor, y cuando este volumen

aumenta, se reparte entre los dos turbocargadores para lograr una mayor potencia

y un menor tiempo de respuesta. Este sistema es utilizado en el motor Wankel del Mazda RX-7.

·

Un "turbocargador de geometría variable"

(VTG): consiste en un turbocompresor que

tiene un mecanismo de "aletas" llamadas álabes móviles que se abren y cierran

haciendo variar la velocidad de los gases de escape al entrar en la turbina. A

menor caudal de gases de escape (bajas revoluciones) se cierra el paso entre

los álabes provocando

que los gases aumenten la velocidad al entrar en la turbina; a mayor caudal

(altas revoluciones) necesitamos más paso y estos se abren. Esto nos permite

tener una presión de trabajo muy lineal en todo el régimen de trabajo del

turbocargador. En motores diésel es muy común pero en motores de gasolina solo Porsche ha

desarrollado un turbo que soporta más de 1000 °C en el modelo Porsche 911 turbo (2007).

También

Mazda, tiene un prototipo de turbo eléctrico. El sistema

eléctrico del coche no puede dar suficiente caudal para el motor a altas

revoluciones, pero sí a bajas; así ambos se complementan. Con baja carga y

revoluciones, la ayuda eléctrica permite un rápido aumento de presión y después

la turbina puede suministrar toda la potencia para comprimir el aire. Este

sistema ahorra mucha más energía que combinándolo con un compresor mecánico

movido por el motor.

Fiat Auto,

S.P.A. (Actualmente, Fiat Group Automobiles (FGA).;Creó y desarrolló el sistema

turbo + compresor mecánico durante la decada de 1.980. El vehículo en el cual

se desarrolló y se implanto fué en el Lancia Delta (MKI), fabricado entre los

años 1.985 y 1.990. Alcanzando su máximo exponencial y desarrollo en el Lancia

Delta Integrale WRC.

Overboost

Se conoce

como Overboost el periodo

durante el cual el sistema produce a plena carga una presión de

sobrealimentación mayor a la normal, con objetivo de aumentar el par motor.

Actualmente

este sistema, con el control electrónico adecuado, puede tener en cuenta

diferentes aplicaciones.

Evolución

del turbocompresor

La filosofía

de aplicación de los turbocompresores ha ido cambiando: desde priorizar la

potencia a altas revoluciones a priorizar que el coche responda bien en todo el

régimen de giro de uso.

La válvula llamada waste-gate evita

presiones excesivas que dañen el motor. La waste-gate o válvula de

descarga es la que regula que cantidad de gases de escape se fugan de la

caracola del turbo directamente hacia el escape mediante la apertura de la

válvula, de esa forma a más gases fugados menos presión de turbo, con la

válvula cerrada se alcanza la máxima presión del turbo al pasar todos los gases

de escape por la caracola.

La dump valve o válvula de

alivio (también llamada blow off) abre una fuga en el conducto de admisión

cuando se deja de acelerar para que la presión generada por la enorme inercia del turbo no sature estos

conductos, evitando al mismo tiempo la brusca deceleración de la turbina,

alargando su vida útil.

Normalmente

el turbocompresor suele estar refrigerado con aceite que circula mientras el motor

está en marcha. Si se apaga bruscamente el motor después de un uso intensivo y

el turbocompresor está muy caliente, el aceite que refrigera los cojinetes del turbocompresor se queda

estancado y su temperatura aumenta, con lo que se puede empezar a carbonizar,

disminuyendo su capacidad lubricante y acortando la vida útil del

turbocompresor.

El turbo timer es un sistema que mantiene

circulando el aceite en el turbocompresor durante un lapso de tiempo después

del apagado del motor. Algunos modelos funcionan con sensores que detectan la

intensidad en el uso del turbocompresor para permitir la lubricación forzada

del mismo por un tiempo prudencial después del apagado del motor.

Ventajas de

usar un turbocompresor

·

Permite aumentar la potencia de un motor, sin la

necesidad de hacer mayores cambios.

·

Contribuye al rescate de la energía, ya que usa

como medio propulsor los gases de escape del motor.

·

Añade poco volumen y peso al motor, lo que

permite encajarlo a un vehículo sin modificaciones externas.

·

Debido a que depende de la presión entre los

gases de escape y el medio ambiente se

auto-ajusta a cualquier altitud sobre el nivel del mar.

chasis

chasis